发布时间:2025-07-10

浏览量:94

洁净车间为什么离不开环境监测系统?

在半导体、生物制药、精密光学、食品深加工等高端行业,洁净车间是保障产品质量与安全的“最后防线”。如果温湿度、压差、悬浮粒子、微生物浓度等指标稍有波动,良品率便会直线下降,甚至引发大规模报废。要想把风险消除在萌芽阶段,就需要一套实时、连续、可追溯的环境监测系统。以下内容将从监测对象、系统架构、数据运维、法规合规、案例成效等维度,全面拆解洁净车间环境监测系统的设计要点与应用价值。

一、监测对象:不仅仅是温湿度

空气悬浮粒子

粒径范围:0.3 μm、0.5 μm、1 μm、5 μm

监测目的:控制工艺暴露风险,防止微粒在产品表面沉积造成缺陷

温度与相对湿度

温度精度一般要求±0.3 ℃,湿度精度±2 %RH

监测目的:防止材料吸湿变形、静电异常增大

洁净区压差

正压或负压差≥5 Pa

监测目的:保证空气流向符合设计,避免交叉污染

风速与风量

层流风速常见指标0.45 ± 0.05 m/s

监测目的:确保换气次数达到标准要求

微生物浓度

适用于无菌车间和 GMP 厂房

挥发性有机物(VOCs)和特殊气体

对环境安全与员工健康影响显著

能耗与设备状态

风机、电机、电加热等运行参数,为节能与预测性维护提供数据基础

二、系统架构:从传感端到数据云

系统通过分层架构实现“即插即用”与“按需扩展”,既能满足小型实验室的轻量级需求,也能覆盖万级以上洁净厂房的全面监控。

三、数据策略:让数字真正产生价值

多维校准

传感器出厂校准、现场比对校准、周期复检三级机制,确保数值可信。

动态阈值

根据工艺工序、班次环境、季节变化设定浮动报警阈,减少误报。

数据完整性

采用冗余存储与断点续传,任何节点断网不丢数,符合 21 CFR Part 11 数据完整性原则。

趋势预测

通过滑动窗口与回归模型,提前识别温湿度漂移和粒子超标趋势,给运维留足响应时间。

能效对标

建立设备能耗基线,结合负荷情况评估节能绩效,为ESCO 项目提供量化依据。

四、联动控制:由监到控,形成闭环

HVAC 与 FFU 自动调节

粒子计数器一旦超标,系统自动提升风机转速并锁定正压;指标回归正常后逐级降速,平衡节能与洁净度。

门禁联锁

压差低于设定值时,系统临时关闭人员或物料通道,防止空气回流。

报警分级

现场声光、手机推送、邮件通知多通道报警;关键失控参数触发停机或批次隔离。

质量系统对接

监测数据直达 QMS/LIMS,形成批记录的一部分,实现无纸化审计追溯。

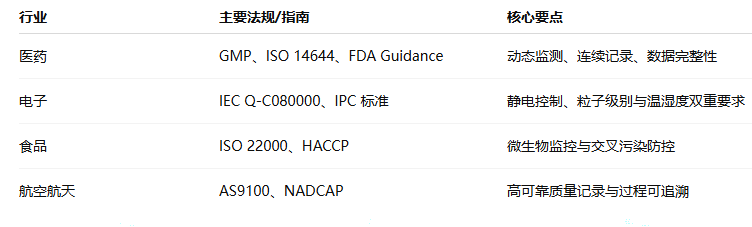

五、合规与标准:体系决定下限

合规不仅是“过审”,更是构建长久信任与市场准入的根基。

六、案例速写:数字化升级带来的三重收益

背景:一家 8000 m² 的光学元件制造企业,洁净级别最高达 ISO Class 5。

措施:部署 160 余只多功能探头、双冗余数据网关及云端分析平台。

成效:

粒子一次报警响应时间由 15 min 减至 2 min,良品率提升 2.8 %。

精准按需控制 FFU 转速,年度电费节省近 18 %。

审计准备时间由两周缩短至三天,客户验厂一次通过。

七、实施与维护要点

分阶段部署:先覆盖关键工序,再扩展到辅助区域,降低一次投入压力。

统一通讯协议:使用开放协议,避免设备厂商锁定。

备件与升级计划:传感器寿命有限,需建立备件库与年度升级清单。

运维培训与考核:让操作人员理解每个报警的意义,而非机械消音。

八、未来趋势:更智能,更绿色

边缘 AI:在网关端运行粒子趋势识别算法,实现秒级预测。

数字孪生:将洁净车间实况映射到 3D 模型,支持虚拟调试与远程运维。

碳排放监控:结合能耗数据,生成碳足迹报表,为“双碳”目标提供依据。

全生命周期追溯:从设计、施工到运营的监测数据闭环,打通 EPC 与运维。

洁净车间环境监测系统,不只是“装一堆传感器”,而是将实时监测、数据分析、联动控制、合规审计融为一体的数字化平台。它为企业减少质量风险、提升能源效率、通过法规审查提供了坚实支撑。随着技术革新与标准升级,环境监测系统将在更高维度守护洁净生产,让每一次创新都更可靠、更环保。